销售热线

随着工业生产中对自动化的要求越来越高,视觉技术已被广泛引入工业机器人行业,具备视觉的工业机器人能更快、更准、更灵活地完成定位抓取、对位组装等。基于图像分析的视觉技术在机器人引导相关应用中的主要作用是精确获取对象物(待抓取物体)和目标物(待组装物体)的坐标位置和角度,并将图像坐标转换为机器人能识别的机器人坐标,指导机器人进行纠偏和组装。因此,手眼标定和定位引导是机器视觉在机器人引导中应用的的核心。

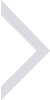

手眼标定原理

原理:所谓手眼标定,即将手(机械手)和眼(摄像机)的坐标系统一起来,解决相机与机械手之间的坐标转换关系,让机械手能精确抓取到摄像机定位的目标。

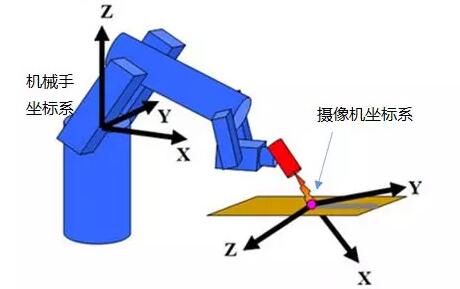

从一个坐标系XOY到另一个坐标系X’O’Y’,可以看做是XOY经过平移、旋转、缩放等效到另一个坐标系X’O’Y’。

上述矩阵准确描述了两个坐标系之间的关系,其中fx, fy分别是X方向和Y方向的缩放尺度,a, b分别是X方向和Y方向的平移量, θ是坐标系的旋转角度。

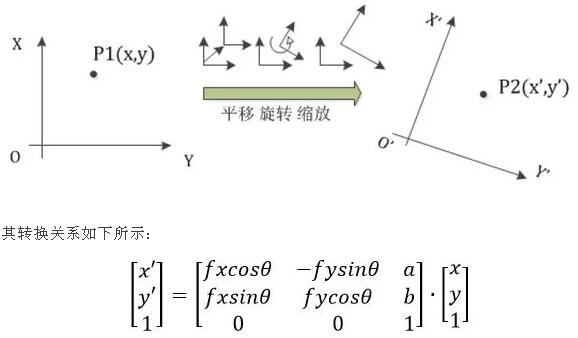

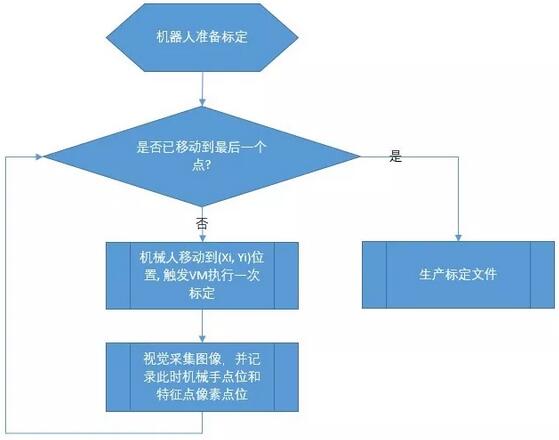

手眼标定流程

求解标定的转换公式只需要三组以上两个坐标系的对应点,所以在视觉应用中一般采用N点标定算法来实现手眼标定。

VM算法平台标定流程

海康威视VM算法平台中具备丰富的定位工具和包含N点标定在内多种标定工具,可以便捷地实现手眼标定。

接收到机器人的定位触发信号后

手眼标定流程图

标定过程

海康威视VM算法平台会将标定路径以及标定精度显示在界面端,便于用户排查调试流程,实现标定过程可视化。

定位引导

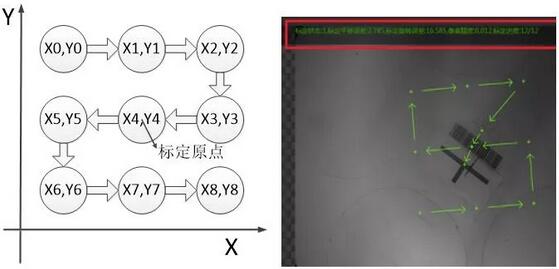

在机器视觉与机器人相结合的应用中,机器人引导定位最为普遍。此类场景下,大致可分为单相机抓取定位引导、单相机纠偏引导、上下相机贴合定位引导。

1单相机抓取定位引导

上图即为单相机定位引导的场景,相机即可安装于机器人上,也可固定于机台上。通过相机拍摄传送的来料,对其进行定位以便机器人根据定位信息抓取来料,如此可降低对工位间传送机构的准确性要求,确保抓取位置的一致性。

基于VM算法平台实现单相机抓取定位引导流程如下图所示,

接收到机器人的定位触发信号后

基于VM算法平台实现单相机纠偏引导流程如下所示,

接收到机器人的定位触发信号后

2单相机纠偏定位引导

基于VM算法平台实现单相机纠偏引导流程如下所示,

注:流程中各工具的使用介绍同上。

而此处用【单点对位】而非【变量计算】是因为该模块考虑了机器人末端有延展轴,使得操纵点不是法兰中心导致的不共轴。

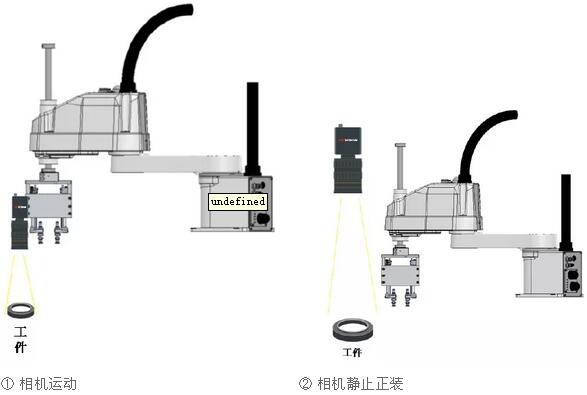

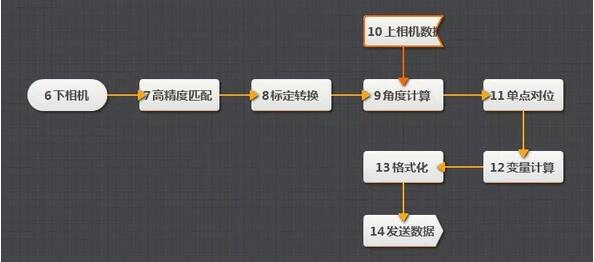

3上下相机对位引导

应用场景:该系统可广泛应用于3C产品屏幕及电路板的生产组装等相关场景,如将膜与玻璃对齐贴合或将玻璃和偏光片对齐贴合等。

基于VM算法平台的上下相机对位引导方案如下所示,

全局流程

上相机流程

下相机流程

注:流程中各工具的使用介绍同上。

海康威视VM算法平台与机器人定位引导

海康威视VM算法平台除了集成80余种视觉工具,可实现高精度视觉定位、一键式手眼标定以及多种对位方式外,还具备丰富的通信协议,已在众多实际应用中实现了与ABB、EPSON、FANUC、UR、华数机器人、众为兴机器人等工业机器人的成功对接。

海康威视机器视觉在机器人定位引导中的应用

海康威视VM算法平台将持续丰富和优化视觉工具,让视觉应用更轻松!

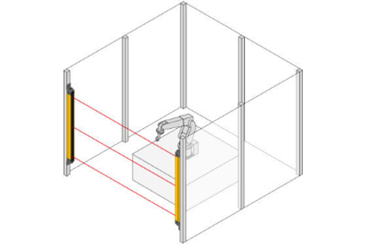

(立宏安全设备上海公司)机器人安全出入口防护装置随着制造业自动化和智能化程度的不断提升,工业机器人迅猛发展,在加工制造领域,工业机器人的应用越来越成熟。一项对OSHA的事故报告的调查显示,1984年

机器视觉作为一种高速、高精度的检测系统目前已广泛的应用于汽车,制药,电子与电气,制造,包装/食品/饮料,医学等行业。其特点是自动化、客观、非接触和高精度,与一般意义上的图像处理系统相比,机器视觉强调

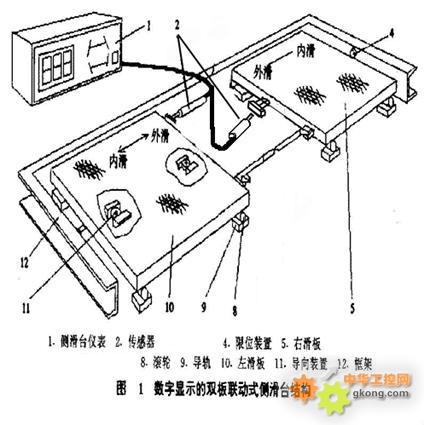

摘要:本系统主要应用于汽车车轮侧滑量的检测。为保证汽车转向车轮无横向滑移的直线滚动,要求车轮外倾角和车轮前束有适当配合,当车轮前束值与车轮外倾角匹配不当时,车轮就可能在直线行驶过程中不作纯滚动,产

玻纤细纱经过捻纱机后,形成一个个的管纱,管纱需要经过去皮,测量Tex,外观检测,称重,包装等环节,才能够出厂。人工检测易受到主观因素影响,造成人力、物力的极大浪费。西安获德结合多年在玻纤行业视觉

CODESYS在智能生产线中的应用案例:使用机器人全自动组装LeanMotor转子在欧洲尤其是德国,借助于全自动机器人进行工件组装早已不是什么新鲜事儿,比如普福尔茨海姆市(德国城市)的STOBER(

什么时候适合使用电敏保护设备防护危险区?比如这样的场景,厂方不希望单纯地阻止对危险区的进出或侵入,而是希望当有危险动作产生时,通过安全地停止危险运动来实现防护的目的。这种情况下,通过光学传感器能够为

AT-S1000系列3D定位系统AT-S1000系列机器人3D定位系统结合多项激光扫描、相机定向技术对工件进行快速扫描,经强大的三维分析软件高效智能的分析,向机器人提供精确的定位数据,引导机器人将工

本文围绕纸杯生产线上的实际检测要求,基于机器视觉技术为基础,图像处理技术为方法,针对生产线上产品缺陷特征,设计了一次性纸杯缺陷的自动化检测系统,有效提高了产品缺陷检测的效率。该系统主要由工业相机、镜